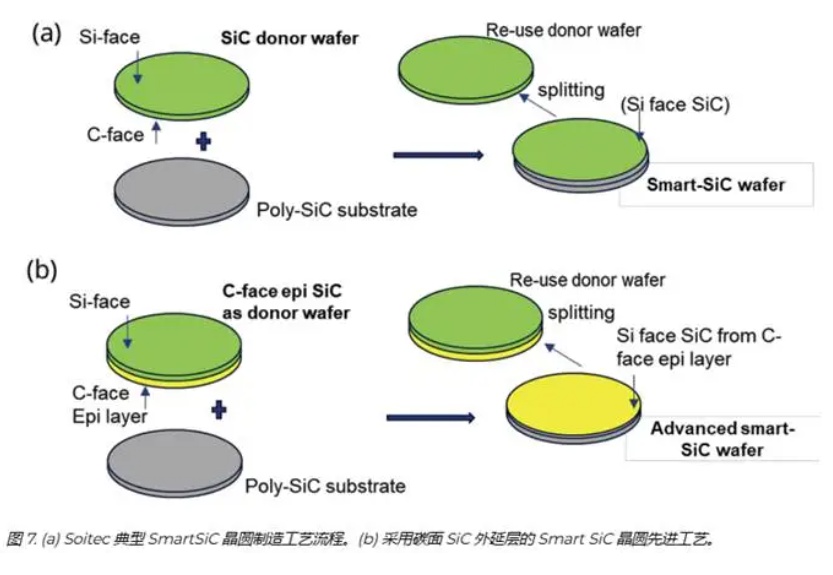

中國粉體網訊 近日,新加坡A-STAR微電子研究所和法國SOITEC發表了一篇文章,題為《SiC外延片邁向無缺陷》。

我們經常說的SiC外延,指的是SiC材料的襯底上生長一層具有特定晶體取向的SiC單晶薄膜的過程。其可以制造各類功率器件,可用于新能源汽車、光伏儲能、航空航天等領域;氮化鎵外延可以制造各類射頻器件,用于5G通訊、雷達等領域。因此,SiC外延層的質量直接影響器件的性能和可靠性,而SiC外延工藝不可避免地會形成各種缺陷,影響SiC功率器件的性能與可靠性,缺陷控制也是SiC外延的一大難題。

文中披露,目前市售的6英寸和8英寸襯底已經可以做到無微管且位錯密度較低:基面位錯小于500個/cm2,穿刃位錯和螺位錯均低于5000個/cm2。但是為了制備高質量的碳化硅器件,仍需要優化碳化硅外延來進一步降低缺陷密度,尤其是“致命缺陷”。

目前,該團隊實現了2個突破:

碳面SiC外延:在6英寸碳面SiC襯底上生產了幾乎無缺陷的SiC外延,生長速率約為50微米/小時。該外延片表面光滑,均方根粗糙度略低于0.3nm,缺陷密度小于0.1個/cm2,5×5mm2器件的良率高達98.5%,為碳面SiC 器件帶來了顯著優勢,尤其是在雙極器件等大尺寸器件架構中。

硅面SiC外延:在硅面SiC襯底上生產了基面位錯密度小于0.05個/cm2的SiC外延。在8英寸碳化硅襯底上,通過在器件漂移層生長之前,將襯底中的基面位錯轉化為緩沖層中的穿刃位錯,采用襯底原位刻蝕技術,一批八片SiC襯底的基面位錯幾乎消除,密度小于0.05個/cm2,缺陷密度從典型的1.0個/cm2降至僅0.3-0.4個/cm2。

該研究突破了碳化硅外延缺陷控制的瓶頸,近無缺陷外延層可顯著降低SiC MOSFET的導通電阻與開關損耗,提升雙極器件(如IGBT兼容結構)的可靠性。50 微米/小時的高生長速率縮短外延時間,結合缺陷密度降低帶來的良率提升,有望推動SiC功率器件成本下降。

那么,SiC外延常見的缺陷有哪些?又是怎么形成的?

外延層的缺陷種類非常多,形成機制也很復雜,總體上可以分成三大類:晶體缺陷、表面形貌缺陷以及擴展缺陷。

微管缺陷

微管缺陷是一個和螺型位錯高度相關的空核芯,螺型位錯的核芯周圍的應變很高,通過化學鍵的斷裂形成微觀針孔。它是一個沿<0001>晶向擴展穿過整個SiC晶圓的針孔,直徑范圍從幾分之一微米到幾十微米不等,通常密度約為0.1~1 cm-2,在商業化晶圓生產中持續下降。

當SiC器件存在這樣的一個微管時,注定會表現出高漏電和過早擊穿的現象。要避免這種現象,就是將一個螺型位錯從另一個螺型位錯中分離出來,這樣多次重復這個過程,一個微管缺陷就可以被徹底分解。

位錯

目前4H-SiC同質外延層中的大多數位錯都來源于襯底位錯,襯底位錯中又包括了貫穿螺型位錯(TSD)、貫穿刃型位錯(TED)和基面位錯(BPD)。

螺位錯(TSD):螺位錯是由晶體中原子排列螺旋狀偏離造成的。在碳化硅中,螺位錯的Burgers矢量為<0001>,這意味著它們沿著晶體的c軸(生長軸)運行。螺位錯在晶體生長過程中可能導致晶體結構的連續性受損,影響電子遷移率和器件的整體性能。

刃位錯(TED):刃位錯是由于晶體平面中原子排列的錯位造成的。在碳化硅中,刃位錯的Burgers矢量為1/3<11–20>,表明它們沿一個特定的晶面方向運行。這種類型的位錯會導致晶體中局部應力集中,影響器件的電學特性,可能導致器件在高電流或高溫下的不穩定性。

基面位錯(BPDs)是碳化硅(SiC)晶體中一種重要的晶體缺陷,它們位于SiC晶體的基面上。BPDs在SiC晶圓表面不太常見,它們主要集中在襯底中,密度相對較高,通常在1500 cm-2的量級,而在外延層中的密度則大大降低,通常只有約10 cm-2。

堆垛層錯(SF)是SiC基晶面中堆垛順序混亂的缺陷。它們可能通過繼承襯底中的SF出現在外延層,或與基晶面位錯和螺位錯的擴展和轉化有關。

胡蘿卜缺陷(Carrot Defect)是一種堆垛層錯復合體,兩端位于TSD和SF基晶面處,以Frank型位錯終止。形成胡蘿卜形狀,密度小于1 cm-2。

三角形缺陷(Triangular Defect)可能由外延生長過程中SiC外延層表面的下墜顆粒產生。顆粒嵌入外延層并干擾生長,產生銳角三角形表面特征。

劃痕(Scratches)是SiC晶圓表面的機械損傷,可能在外延層內產生高密度位錯或成為胡蘿卜缺陷形成的基礎。拋光過程中的劃痕會嚴重影響器件性能。

在SiC的外延生長過程中,螺位錯(TSD)和刃位錯(TED)是兩種主要的位錯類型,它們從襯底延伸到晶圓表面,并可能導致一些特定的表面特征和缺陷。這些位錯在晶圓表面常表現為小的凹坑狀特征。在外延生長過程中,擴展的螺位錯不僅可以延伸到外延層,而且可能轉化為其他類型的缺陷。這些螺位錯沿生長軸傳播,并有可能被轉化為堆垛層錯(SF)或胡蘿卜缺陷。

來源:

半導體信息:推薦|碳化硅外延層缺陷簡介

行家說三代半、清軟微視

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除