高級會員

高級會員

已認證

已認證

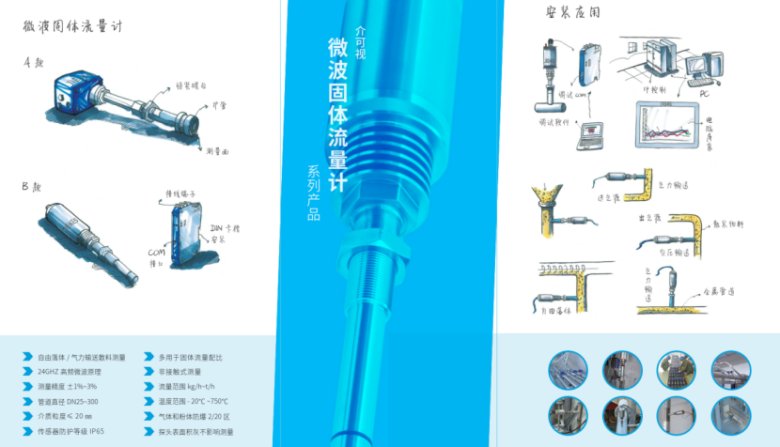

介可視微波固體流量計:重塑工業固體流監測范式,年省萬噸原料+20%空壓機能耗的實證利器

——在原料傳送、磨礦給料與噴吹系統中的革命性應用

引言:精準流量測量——工業能效優化的“看不見的杠桿”

在流程工業的“動脈系統”中,固體物料的輸送效率直接決定了生產能耗與成本競爭力。傳統計量方式(如稱重皮帶、沖板流量計)在連續性、抗干擾性、安裝適應性上的局限,成為制約氣力輸送系統、磨礦工藝和噴吹環節精益化運行的瓶頸。介可視微波固體流量計,以非接觸式微波多普勒原理為核心,憑借±1.5%的在線計量精度與強環境耐受性,正成為原料傳送帶、磨機給料口、高壓噴吹管道等關鍵節點的“數據心臟”,驅動企業實現 年降耗1.2萬噸、空壓機節能20% 的硬核效益。

一、技術突破:為何微波原理成為固體流量測量的“終極答案”?

顛覆性測量機制

通過向輸送管道/料流發射高頻微波(通常24GHz),設備捕捉固體顆粒運動引發的多普勒頻移信號,經算法實時解算為瞬時質量流量(t/h或kg/h)。

相較于機械式或稱重式儀表:

無視揚塵、濕度、溫度波動:微波穿透性強,不受工況粉塵干擾,適用于-40℃~200℃環境;

零磨損免維護:非接觸式設計,無活動部件,壽命超10年;

全管徑適配:DN25~DN300管道直裝,無截流壓力損失;

毫秒級響應:動態跟蹤流量突變,為閉環控制提供實時數據支撐。

二、三大核心場景落地應用深度解析

場景1:原料傳送帶——全流程物料“透明化”的起點

痛點:皮帶秤易受跑偏、粘料影響,累計誤差超5%,導致下游配料失衡;

方案:在落料斗至傳送帶轉接點安裝介可視流量計,實時監測礦石/煤粉入料流量;

價值:

為DCS系統提供精準給料信號,消除“過載停機”或“空載耗能”;

累計量誤差<1.5%,年減少因計量偏差導致的原料損耗約5000噸;

數據聯動庫存系統,實現“噸產品原料消耗”的可視化管理。

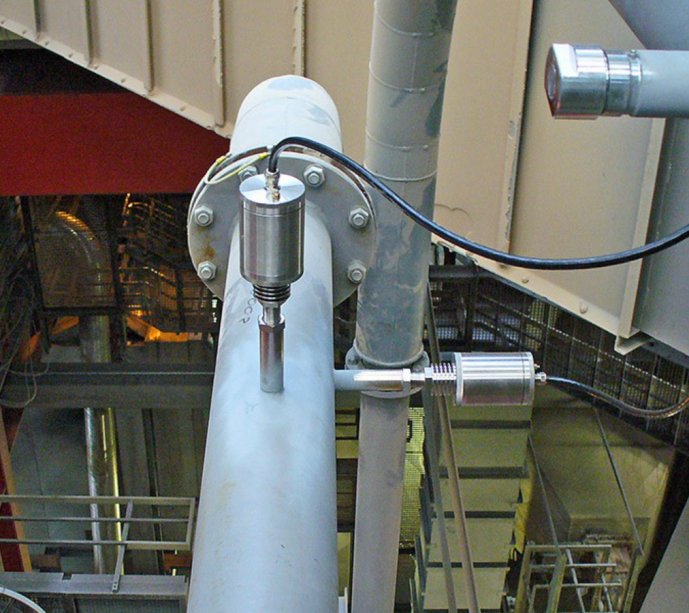

場景2:磨礦給料——球磨機能耗優化的“黃金開關”

痛點:磨機“欠磨”降低產量,“過磨”增加電耗與鋼耗,傳統給料控制憑經驗調節;

方案:在磨機進料口垂直管道安裝流量計,動態反饋入磨固體流量;

價值:

聯鎖調節給料機頻率,使磨機負載率穩定在92%~95% 高效區間;

某鐵礦實測:單臺磨機噸礦電耗下降3.8kWh,年節電費超200萬元;

襯板/鋼球磨損降低15%,年維護成本減少30萬元以上。

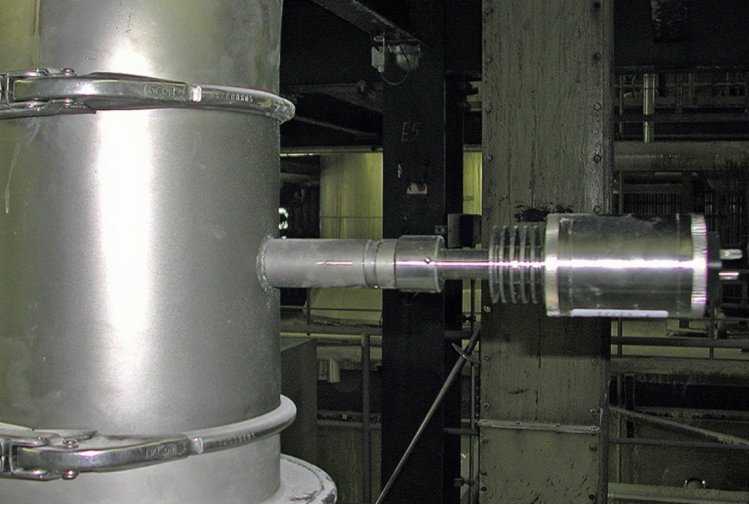

場景3:噴吹系統——氣固兩相流的“精準導航儀”

痛點:高爐噴煤、石灰窯噴吹中,煤粉流量波動±10%以上,引發反應溫度失控與燃效下降;

方案:在濃相輸送管道上直裝防爆型流量計,實時反饋粉體質量流量;

價值:

配合PID算法,將噴吹量波動控制在±1.5% 以內,燃效提升4%~6%;

空壓機節能核心邏輯:精準流量→減少壓縮空氣冗余輸送→降低氣耗20%(某鋼廠年省電費480萬元);

避免“脈動噴吹”導致的管道磨損,延長設備壽命2倍以上。

三、節能減排與成本優化:從數據到利潤的轉化鏈

效益維度 | 傳統模式痛點 | 介可視方案收益 | 實證數據 |

原料消耗 | 計量偏差+過量給料年損耗3%~5% | 全流程精準控量 | 年降耗1.2萬噸原料(按10萬噸/年產能計) |

空壓機能耗 | 為保流量冗余供氣30% | 按需供氣+變頻聯動 | 統氣耗下降20%,電費節省百萬級 |

綜合能效 | 磨機/噴吹單元效率波動大 | 工藝穩定性提升→噸產品能耗下降 | 某水泥廠年降碳排8200噸 |

維護成本 | 機械儀表月均故障1次 | 零接觸免維護→年省人工費15萬+ | 故障率下降90% |

四、為什么頭部企業選擇介可視?——超預期ROI的底層邏輯

1. 3-6個月快速回本:按單臺設備投入12萬元計,年節能收益通常達50萬~150萬元;

2. 兼容智能化升級:輸出4~20mA/RS485信號,無縫接入MES/EMS系統,賦能數字工廠;

3. 定制化解決方案:針對煤粉易燃、礦石高磨蝕等場景,提供防爆、耐磨襯里等專項設計;

4. 全生命周期服務:從選型安裝到數據校準,工程師全程護航,確保“裝得上、測得準、用得好”。

結語:從“模糊經驗”到“數據驅動”——固體流測量的工業4.0躍遷

介可視微波固體流量計,正在成為中國制造邁向高端化、智能化、綠色化的關鍵基礎設施。當原料傳送帶上的每一噸礦石、磨機入口的每一克給料、噴吹管道中的每一秒粉流都被精準量化,企業便握緊了能效優化的“密碼鑰匙”。這不是簡單的設備升級,而是一場以數據重構生產邏輯的效率革命——年省萬噸原料、空壓機節能20%,只是這場變革的起點。

讓不可見的固體流動“透明化”,讓不可控的能源消耗“可量化”

介可視——為工業流量賦予精準的“數字基因”

即刻獲取《行業應用案例集》+ 專屬節能方案:400-691-1718