高級會員

高級會員

已認證

已認證

山西金開源實業有限公司(簡稱金開源),成立于1996年,其前身山西開源永磁公司于1988年研制并生產了中國第一臺燒結釹鐵硼專用磁場壓機以及第一臺釹鐵硼專用等靜壓機。如今,金開源累計獲得國家發明專利及實用新型專利數十項,在超高壓增壓裝置、超高壓密封、超高壓精益控制等方面均擁有自己的核心技術和知識產權,是國內重要的等靜壓粉體成型解決方案的提供者。這個擁有30多年歷史的老廠一直堅定地走著獨立自主的技術路線。

1.第一個十年(1988-1998)。點擊查看

2.第二個十年(1998-2008)。點擊查看

3.第三個十年(2008-2018)。上

電器和液壓系統升級

2007年下半年,公司開始對電器系統和液壓系統進行升級。

過往的設備使用過多種樣式的控制柜,保壓壓力通過液壓系統上的電接點壓力表或是數顯表來間接設定,功能簡單精度差,不夠現代化。當時的電器系統也沒有定型的原理圖和PLC程序,每臺設備的配線和程序都可能存在差異,這種差異導致了售后階段很難追溯。

技術人員全面更新了設計,應用了觸摸屏界面實現了參數配置和數據記錄功能,直接采集高壓腔內壓力,并將一部分按鈕改為薄膜開關,與此同時將電器原理圖、接線圖和PLC程序都進行了標準化。經過兩輪改進,到2009年電器系統的規范性得到徹底改善,功能和可配置性極大提高。

升級前的控制面板

升級后的控制面板

由于當時技術水平不夠,公司自制的液壓站工藝粗糙、經常發生滲漏堵塞,客戶投訴很多。公司完善了液壓系統的方案和選型,委托給專業廠家設計制造,此后液壓站的外觀和可靠性都得到了極大的改善。

同時金開源也著手改進油漆、配色、標志、文檔等各方面,推動產品完善發展。

一次全控設備推出

以往的等靜壓機加壓和卸荷過程不能實現精確控制,卸荷速度通過節流閥來調節,開始時很快,后期又很慢,而且速度會受介質溫度等因素的影響。2008年,金開源通過液壓系統上的巧妙設計,解決了超高壓精確控制的難題,這種全控設備可以實現線性可設定的加壓和卸荷速度控制,非常適合對于工藝過程要求嚴格的客戶使用。

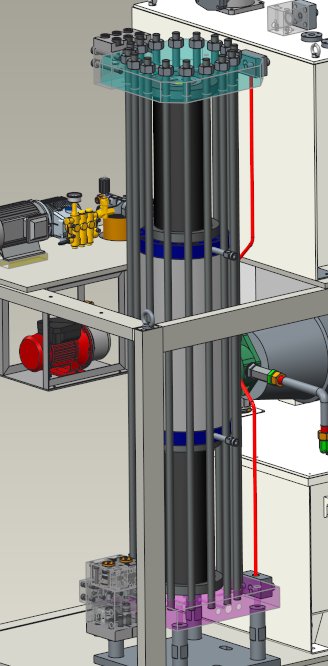

全控設備

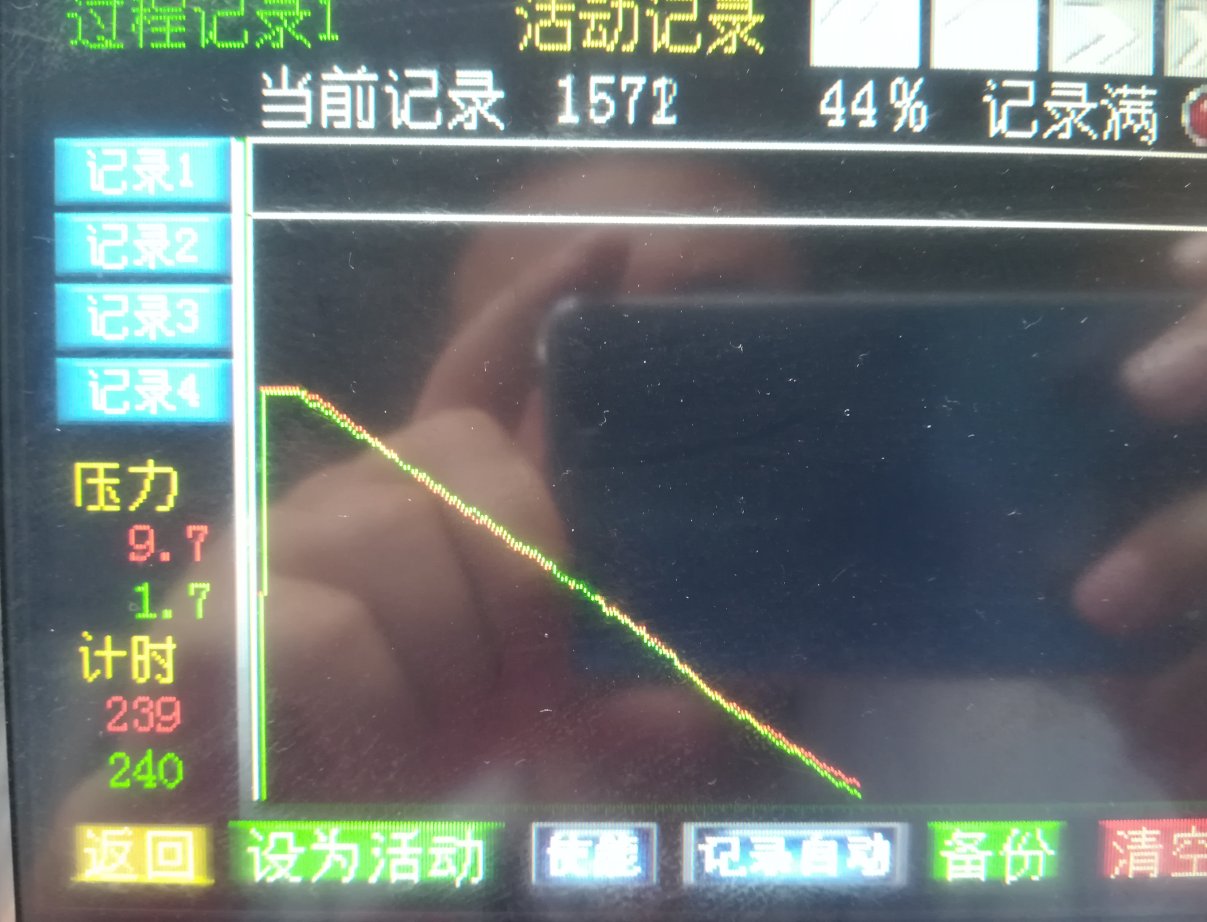

全控設備的壓力曲線

增壓器的演進

引入拉桿方案之前,金開源的增壓器方案依靠自身法蘭的結構強度來承受垂直方向的力,這容易導致增壓腔法蘭因應力集中而開裂,可靠性得不到保障,于是在2008年將增壓腔部分改為拉桿結構,但是這種改進并沒有徹底解決問題,增壓油缸使用時間長了也會出現法蘭或缸筒底部開裂。在隨后的改進中使用了貫通式拉桿設計,垂直方向上的受力都由拉桿來承擔,即全拉桿式增壓器,由此增壓器的可靠性得到了顯著提高。

當時應用在C系列上的多次加壓技術還有一個問題,就是升壓過程不連續,浪費時間。2006年,金開源著手設計連續增壓方案,開始時使用了兩個增壓器輪流加壓,但這種方案使得液壓和控制系統變得復雜,效果不是很好。金開源繼續尋求技術改進,在2009年設計完成了全拉桿往復式增壓器,這種增壓器可以實現連續增壓,并且管路集成在系統內部,后經多次改進發展為今天的增壓器。

半拉桿雙增壓器系統

全拉桿往復增壓系統

可調節流閥的應用及改進

2008年推出的全控方案只能實現一次加壓設備的壓力控制,對于更大的使用超高壓節流閥的設備仍然沒有好的解決方案,手動調節卸荷速度會受到操作方式、閥芯磨損和介質溫度等因素的影響,并不精確。2009年,公司開始嘗試開發超高壓可調節流閥,第一版使用了液壓控制方式,相比手動調整可控性加強,但不夠精確,也出現了閥芯閥座不便維護的問題。隨后在2011年優化了設計,修改為可更換閥芯閥座的結構,壽命有所提高,但仍不能實現參數控制。直到2019年最終升級為電可調節流閥,使用伺服電機通過變速機構來調節卸荷速度,真正解決了超高壓線性可控卸荷的難題。

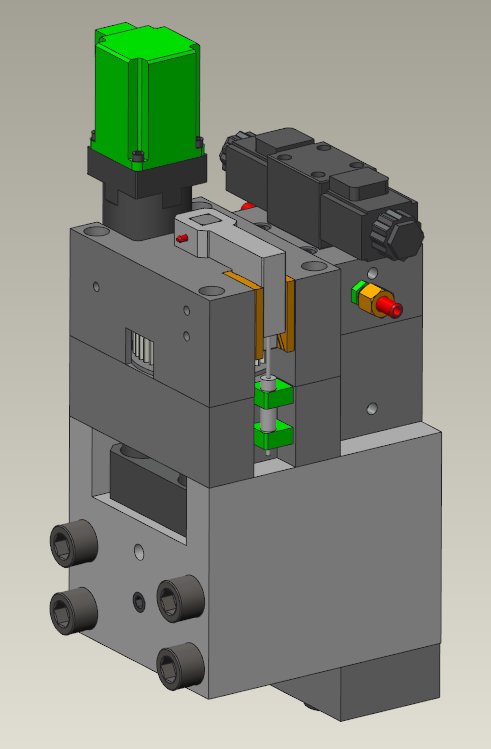

電可調節流閥

卸荷曲線

引入3D平臺,全面完善設計

2010年,為使結構設計更加標準化,公司著手整理過往20多年的機械結構圖紙,發現工作量巨大。于是公司引入了3D設計平臺,使得產品從零件設計到總成裝配到工程出圖到設計仿真都在一個平臺下完成,極大地提高了工作效率。在此基礎上,開始對設備的機械結構進行系統性的改進,涵蓋了S和C系列的各個部分,事無巨細,全面優化。這項工作在后面的時間里持續進行,到今天已經涉及各個系列產品500多項改進,奠定了金開源產品高質量的堅實基礎。

U系列推出

在各項改進進行之時,金開源也沒有停止新品研發的腳步。原有產品線比較單一,沒有精準的客戶定位。之前的S系列經常提供給高校和科研院所,但 S系列的結構在實驗室部署并不方便。針對這種情況,金開源在2012年推出了U系列等靜壓機,該機型設計精巧,外形美觀,并且實現了分段全控升降壓功能。一經推出便迅速占領市場,廣受高校和科研機構的歡迎。在2015年又升級為伺服控制系統,實現了全壓力段升降壓線性可控。

2013年的U100機型