高級會員

高級會員

已認證

已認證

隨著電子設備向高性能、小型化方向發展,散熱問題日益突出。聚氨酯膠粘劑因其優異的粘接性能、柔韌性和可加工性,在電子封裝、汽車電子、LED照明等領域得到廣泛應用。然而,傳統聚氨酯膠粘劑的導熱性能較差,難以滿足高功率器件的散熱需求。近年來,通過在聚氨酯基體中添加導熱粉體填料,開發高導熱聚氨酯膠粘劑成為研究熱點。本文將探討導熱粉體填料在聚氨酯膠粘劑中的協同效應與網絡構建,并介紹東超導熱粉體在4W/m·K聚氨酯灌封膠/導熱凝膠中的應用方案。

隨著5G通信、新能源汽車、人工智能等技術的快速發展,電子設備的功率密度不斷提高,散熱需求日益迫切。傳統散熱材料如金屬和陶瓷雖然導熱性能優異,但其重量大、加工難度高、成本昂貴,難以滿足現代電子設備的需求。聚氨酯膠粘劑因其輕質、柔韌、易加工等優點,成為導熱材料的理想基體。然而,純聚氨酯的導熱系數較低(約0.2W/m·K),無法滿足高功率器件的散熱需求。因此,通過在聚氨酯基體中添加導熱粉體填料,開發高導熱聚氨酯膠粘劑成為市場的主流方向。

導熱粉體填料的協同效應

導熱粉體填料的種類、形狀、粒徑及填充量對聚氨酯膠粘劑的導熱性能有顯著影響。常見的導熱粉體填料包括金屬氧化物(如氧化鋁、氧化鋅)、氮化物(如氮化硼、氮化鋁)、碳基材料(如石墨烯、碳納米管)等。不同填料在聚氨酯基體中的協同效應主要體現在以下幾個方面:

1. 導熱路徑的構建:導熱粉體填料在聚氨酯基體中形成連續的導熱網絡,是提高導熱性能的關鍵。通過優化填料的形狀(如片狀、纖維狀)和粒徑分布,可以有效降低界面熱阻,提高導熱效率。

2. 界面相容性:導熱粉體填料與聚氨酯基體的界面相容性直接影響材料的導熱性能和力學性能。通過表面改性(如硅烷偶聯劑處理),可以提高填料與基體的界面結合力,減少界面熱阻。

3. 協同增強效應:不同導熱粉體填料的組合使用可以發揮協同增強效應。例如,將高導熱但昂貴的氮化硼與低成本氧化鋁混合使用,可以在保證導熱性能的同時降低成本。

網絡構建與導熱性能優化

導熱粉體填料在聚氨酯基體中的網絡構建是提高導熱性能的核心。網絡構建的優化策略包括:

1. 填料分散性:填料的均勻分散是構建高效導熱網絡的前提。通過超聲分散、機械攪拌等方法,可以改善填料的分散性,避免團聚現象。

2. 填充量優化:填料的填充量對導熱性能和力學性能有顯著影響。過低的填充量難以形成連續導熱網絡,而過高的填充量會導致材料脆性增加。通過實驗優化填充量,可以在保證導熱性能的同時維持材料的力學性能。

3. 多尺度填料設計:采用多尺度填料(如微米級和納米級填料混合)可以進一步提高導熱網絡的密度和連續性,降低界面熱阻。

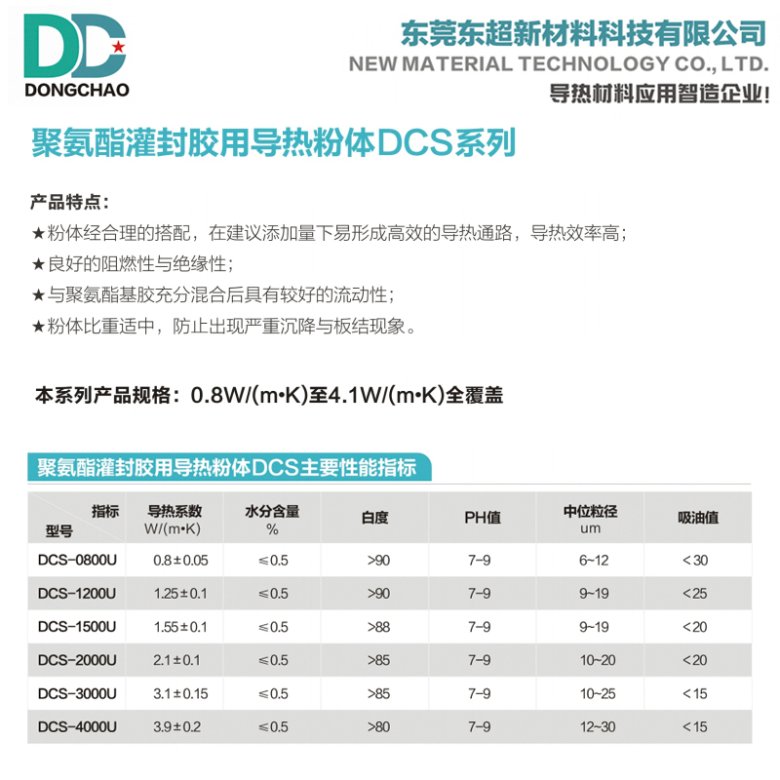

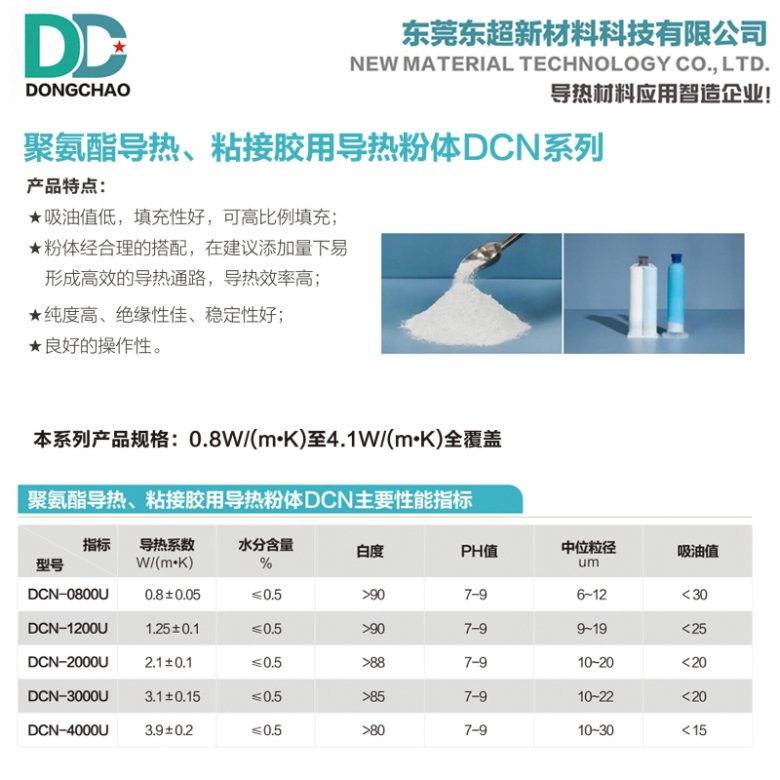

東超導熱粉體在聚氨酯膠粘劑中的應用

東超導熱粉體以其高導熱系數(4W/m·K)和優異的分散性,成為聚氨酯導熱膠粘劑的理想填料。其應用方案包括:

1. 導熱灌封膠:東超導熱粉體在聚氨酯灌封膠中的應用,可以有效提高材料的導熱性能,滿足高功率電子器件的散熱需求。通過優化填料的分散性和填充量,可以制備出導熱系數高達4W/m·K的灌封膠。

2. 導熱凝膠:東超導熱粉體在聚氨酯導熱凝膠中的應用,可以提供優異的界面接觸和熱傳導性能,適用于柔性電子器件的散熱。導熱凝膠的高柔韌性和可壓縮性,使其在復雜形狀的散熱場景中具有獨特優勢。

隨著電子設備散熱需求的不斷增加,高導熱聚氨酯膠粘劑的市場前景廣闊。通過在聚氨酯基體中添加導熱粉體填料,并優化填料的協同效應與網絡構建,可以顯著提高材料的導熱性能。東超導熱粉體以其高導熱系數和優異的分散性,為聚氨酯灌封膠和導熱凝膠的開發提供了理想的解決方案。未來,隨著導熱粉體填料技術的不斷進步,高導熱聚氨酯膠粘劑將在電子封裝、新能源汽車、LED照明等領域發揮更大的作用。

未來,隨著電子設備向更高功率密度和更小尺寸發展,對導熱材料的性能要求將進一步提高。通過開發新型導熱粉體填料、優化填料與基體的界面相容性、探索多尺度填料設計,有望實現聚氨酯膠粘劑導熱性能的進一步提升。同時,環保型、低成本導熱粉體填料的開發也將成為未來的研究重點。