高級會員

高級會員

已認證

已認證

一、背景與行業(yè)痛點

隨著新能源汽車、5G通信、儲能系統(tǒng)等領域的快速發(fā)展,聚氨酯灌封膠作為關鍵封裝材料,需同時滿足高導熱性、抗震動、耐環(huán)境沖擊等性能要求。然而,在實際應用中,B組份沉降成為困擾行業(yè)的突出問題。沉降會導致膠體分層、導熱網(wǎng)絡斷裂,進而引發(fā)局部熱阻升高、封裝失效,甚至影響電池組的安全性和使用壽命。

沉降問題的核心成因:

1. 填料粒徑分布不合理:傳統(tǒng)單一粒徑的導熱粉體(如氧化鋁、氮化硼)易因重力作用形成堆積,粗顆粒下沉速度快,細顆粒分散不均,導致膠體分層。

2. 粉體與樹脂相容性差:未經(jīng)表面改性的粉體表面羥基(—OH)易與聚氨酯異氰酸酯(—NCO)發(fā)生副反應,引發(fā)粘度波動和粉體團聚。

3. 助劑使用失衡:抗沉降劑(如氣相白炭黑)過量添加雖能提高觸變性,但會顯著增加粘度,影響灌封工藝的流動性和排泡性。

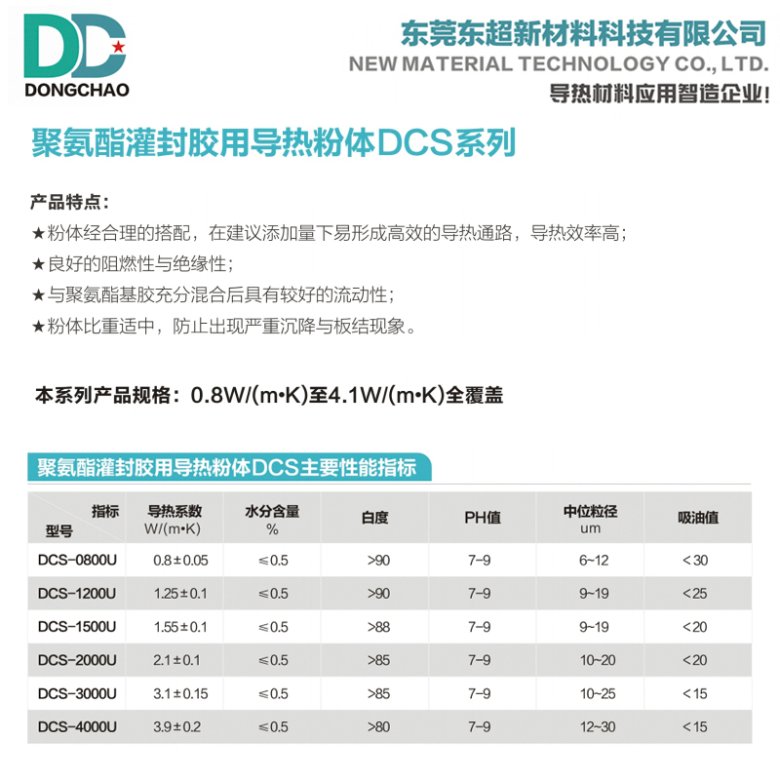

行業(yè)亟需一種既能高填充導熱粉體,又能穩(wěn)定抗沉降的解決方案,而東超新材推出的DCS-2000U導熱粉體正為此而生。

二、DCS-2000U導熱粉體的創(chuàng)新設計

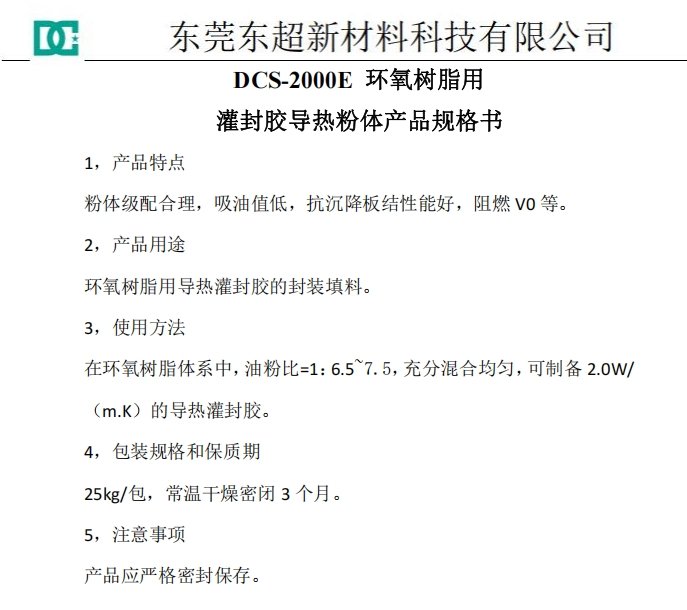

DCS-2000U是東超新材針對環(huán)氧樹脂體系開發(fā)的專用導熱填料,通過多級粒徑復配與表面改性技術,在保證導熱效率的同時,徹底解決沉降難題。

1. 核心技術優(yōu)勢

- 粒徑級配優(yōu)化:采用球形氧化鋁與片狀氮化硼復合搭配,粗顆粒構建導熱骨架,細顆粒填充空隙,形成致密的三維導熱網(wǎng)絡,堆積密度降低,抗沉降效率提升。

- 表面包覆改性:利用硅烷偶聯(lián)劑對粉體進行非極性親油處理,降低表面羥基活性,阻斷與樹脂的副反應,同時增強粉體與環(huán)氧樹脂的相容性,膠體粘度降低。

- 吸油值控制:粉體吸油值僅為普通填料的1/3,確保高填充下膠體仍具備優(yōu)異流動性,避免因粘度激增導致的工藝失效[。

2. 性能數(shù)據(jù)

- 抗沉降性:在環(huán)氧樹脂體系中,DCS-2000U填充量達65%(油粉比1:6.5~7.5)。

- 導熱效率:導熱系數(shù)穩(wěn)定達到2.0W/(m·K),適用于動力電池模組、車載電控單元等高發(fā)熱場景。

- 阻燃與穩(wěn)定性:通過UL94 V-0認證。

三、DCS-2000U的應用場景與工藝適配

1. 典型應用領域

- 新能源汽車電池包:填充電池模組間隙,提升熱管理效率,同時通過抗震動性能保護電芯結構。

- 5G通信電源模塊:在高溫高濕環(huán)境下保持長期穩(wěn)定性,避免因沉降導致的局部過熱。

- 工業(yè)變頻器封裝:結合環(huán)氧樹脂的絕緣性與DCS-2000U的導熱性,實現(xiàn)功率器件的雙重防護。

2. 工藝適配性

- 混合比例:推薦油粉比1:6.5~7.5(聚氨酯樹脂基膠:DCS-2000U),可通過調(diào)整比例靈活控制膠體粘度和導熱系數(shù)。

四、東超新材的研發(fā)實力與質(zhì)量保障

作為國內(nèi)領先的功能性粉體供應商,東超新材以全產(chǎn)業(yè)鏈技術布局和嚴苛品控體系,已成為多家知名汽車企業(yè)原材料的核心合作伙伴。

1. 生產(chǎn)與研發(fā)能力

- 現(xiàn)代化生產(chǎn)基地:7000平方米廠房配備全自動粉體改性生產(chǎn)線,年產(chǎn)能超8000噸,支持定制化粉體級配方案。

- 實驗室體系:

- 導熱粉體材料實驗室:專注于粒徑復配與導熱網(wǎng)絡優(yōu)化,已申請30余項核心技術專利。

- 表面改性實驗室:采用等離子體接枝、濕法包覆等技術,實現(xiàn)粉體表面特性的精準調(diào)控。

- 檢測中心:配備導熱系數(shù)分析儀(HOT Disk)、熱流法等設備,確保產(chǎn)品性能穩(wěn)定性。

2. 質(zhì)量管理與行業(yè)認證

- 雙體系認證:通過ISO 9001:2015(質(zhì)量管理)和IATF 16949:2016(汽車行業(yè)標準),從原料采購到成品交付全流程可追溯。

五、結語

東超新材的DCS-2000U導熱粉體,憑借多級粒徑復配與表面改性技術,成功破解了高填充與抗沉降的行業(yè)難題,為新能源汽車、高端電子等領域提供了高可靠性的熱管理解決方案。未來,東超將持續(xù)深耕粉體功能化與工藝智能化,推動中國新材料產(chǎn)業(yè)邁向全球價值鏈高端。

撥打電話

撥打電話 留言咨詢

留言咨詢