干熄焦預存室、一次除塵高溫料位儀表應用解決方案

干熄焦預存室、一次除塵高溫料位儀表應用解決方案2025/07/17 閱讀:355

方案摘要

一、干熄焦工藝簡介

1.1 干熄焦的原理

所謂干熄焦工藝,是相對濕熄焦而言的,是采用惰性氣體將紅焦隔絕氧氣降溫冷卻的一種熄焦工藝方法。

在干熄焦工藝過程中,紅焦從干熄爐頂部裝入,低溫惰性氣體由循環風機鼓入干熄爐冷卻段紅焦層內,吸收紅焦顯熱,冷卻后的焦炭從干熄爐底部排出,從干熄爐環形煙道出來的高溫惰性氣體流經干熄焦工藝鍋爐進行熱交換,鍋爐產生蒸汽,冷卻后的惰性氣體由循環風機重新鼓入干熄爐,惰性氣體在封閉的系統內循環使用。

1.2 干熄焦裝置的組成

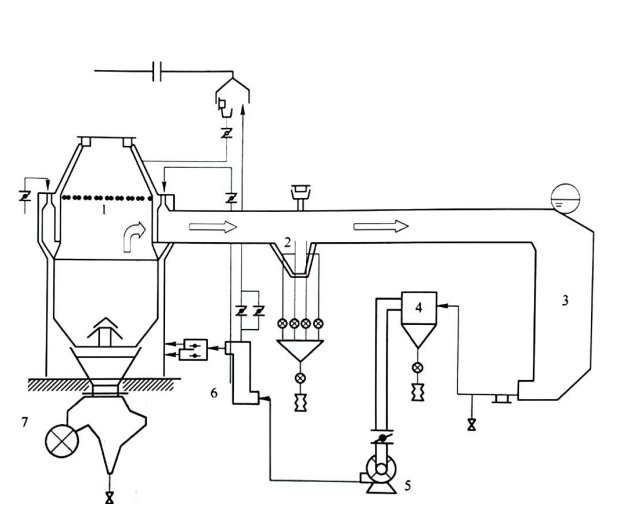

干熄焦工藝主要由干熄爐、裝入裝置、排焦裝置、提升機、電機車及焦罐臺車、焦罐、一次除塵器、二次除塵器、干熄焦工藝鍋爐單元、循環風機、除塵地面站、水處理單位、自動控制部分、發電部分等組成。其結構如下圖 1-1 所示:

圖 1-1 干熄焦工藝流程圖示意圖

1-干熄爐;2-1DC(一次除塵器);3-鍋爐;4-2DC(二次除塵器);5—循環風機;6—給

水預熱器;7-旋轉密封閥

1.3 干熄焦的工藝過程

從炭化室推出的紅焦由焦罐臺車上的圓形旋轉焦罐(有的干熄焦工藝設計為方形焦罐)接收,焦罐臺車由電機車牽引至干熄焦工藝提升井架底部,由提升機將焦罐提升至提升井架頂部;提升機掛著焦罐向干熄爐中心平移的過程中,與裝入裝置連為一體的爐蓋由電動缸自動打開,裝焦漏斗自動放到干熄爐上部;提升機放下的焦罐由裝入裝置的焦罐臺接受,在提升機下降的過程中,焦罐底閘門自動打開,開始裝入紅焦;紅焦裝完后,提升機自動提起,將焦罐送往提升井架底部的空焦罐臺車上,在此期間裝入裝置自動運行將爐蓋關閉。

裝入干熄爐的紅焦,在預存段預存一段時間后,隨著排焦的進行逐漸下降到冷卻段,在冷卻段通過與循環氣體進行熱交換而冷卻,再經振動給料器、旋轉密封閥、溜槽排出,然后由專用皮帶運輸機運出。

冷卻焦炭的循環氣體,在干熄爐冷卻段與紅焦進行熱交換后溫度升高,并經環形煙道排出干熄爐;高溫循環氣體經過一次除塵器分離粗顆粒焦粉后進入干熄焦工藝鍋爐進行熱交換,鍋爐產生蒸汽,溫度降至約 160℃的低溫循環氣體由鍋爐出來,經過二次除塵器進一步分離細顆粒焦粉后,由循環風機送入給水預熱器冷卻至約 130℃,再進入干熄爐循環使用。

1.4 干熄焦的優點

①焦炭質量相對濕熄焦明顯提高,產品市場更有競爭力;

②充分利用紅焦顯熱,節約能源,符合雙碳雙控政策要求;

③較低有害物質排放,保護環境,響應國家環保政策。

二、干熄焦一次除塵(1DC)介紹

2.1 一次除塵器的功能

干熄焦一次除塵系統是干熄焦裝置的重要組成部分,干熄爐內循 環氣體中的粉塵是磨蝕性很強的物質,從干熄爐出來的循環氣體含塵 質量濃度約為 10~13g/m3。為了延長鍋爐的使用壽命,確保鍋爐在正 常生產時安全穩定運行,在干熄爐的出口與鍋爐之間設置一次除塵器。一次除塵器是利用重力除塵原理將循環氣體中大顆粒焦粉進行分離, 經重力沉降室除塵后,循環氣體粉塵濃度將為 7~10mg/m3,進入鍋爐, 此時含塵氣體對鍋爐內部磨損不大。

如果一次除塵效果不良,大量的粗粒焦粉進入鍋爐,磨損鍋爐爐壁和爐管,影響鍋爐的安全運行并降低鍋爐的使用壽命。

2.2 一次除塵器結構及運行過程

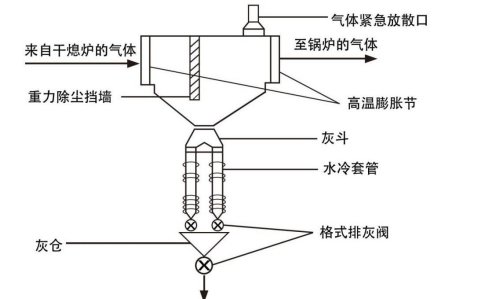

一次除塵結構如下圖 2-1 所示,主要由殼體,金屬支架及砌體構成,工作為負壓狀態。外殼用鋼板焊制,內襯為耐磨耐火磚。為了提高一次除塵器的除塵效率,在除塵器中會設有擋墻。

一次除塵器的底錐部出口分隔成漏斗狀,下面連接雙叉溜槽灰斗, 灰斗內側由澆注料砌成,灰斗下方連接水冷套管。焦粉經過重力除塵 后落入灰斗內,此時焦粉溫度在 800~980℃,焦粉再通過水冷套管冷卻至常溫后(主要是利用循環水流動降溫),經過格式排灰閥控制進入灰倉。

圖 2-1 一次除塵器結構示意圖

三、一次除塵灰斗料位控制

3.1 一次除塵灰斗料位控制的原因

①一次除塵灰斗料位是干熄焦系統的重要檢測點,如果一次除塵灰斗料位過高,將導致一次除塵器倉的焦粉進入氮氣循環通道,高速氣流帶動焦粉對循環風機和鍋爐換熱管進行沖刷,嚴重時會導致鍋爐爆管,影響整個系統的安全運行和正常生產計劃。

②如果一次除塵灰斗料位過低或者排空時,高溫紅焦粉直接落入下部水冷套管,將燒壞水冷套,壞損部位和排空情況時會引入空氣進入負壓運行的氮氣循環通道,引起焦粉的燃燒,影響系統的安全運行。

3.2 一次除塵料位控制的方案

一次除塵灰的放料控制是通過格式排灰閥的啟停來實現的,對于格式排灰閥有手動控制和自動控制兩種方案。

手動控制主要是通過參照水冷套下端的溫度變送器設定的溫度或者一次除塵灰斗的觀察孔的情況,不定期進行排料。自動控制可以通過時間控制、溫度控制、料位控制三種方案來實現。

3.2.1 自動控制方案—時間控制

時間控制方案是通過設計和生產經驗數據,采用計時器操作法, 即按經驗給定格式排灰閥排灰運轉時間和排灰間隔時間,這種排灰方法需要豐富的操作經驗和高度責任心,因干熄焦生產受煉焦檢修時間和干熄焦設備檢修及突發性故障的影響,循環氣體中焦粉含量也在不斷的發生變化,這就要求不斷調整格式排灰閥的排灰運轉時間和間隔時間,遇到特殊情況還要關停格式排灰閥,若排灰時間控制不當,將致使水冷套管內焦粉流速太快,溫度劇增,灼熱焦粉未經充分冷卻即下排,造成水冷套管下方法蘭處局部高溫,甚至可能把水冷套管內的焦粉排空,這將直接導致空氣從格式排灰閥進入雙叉溜槽及一次除塵器本體內與熱焦粉發生燃燒,造成高溫事故,導致一次除塵系統的損壞。

3.2.2 自動控制方案—溫度控制

采用溫度自動控制方案是隨著近幾年大型干熄焦裝置的應用的增多出現的一種排灰控制思路,由于大型干熄焦配套的一次除塵灰斗容積也大,所以灰斗內存料會多,這基本上消除了排空帶來的安全風險。但溫度控制主要是將水冷套管下方的熱電阻溫度傳感器設定到240℃左右,當排灰溫度大于此溫度時就停止排灰。此種方案下,如果水冷套的部分通道出現堵塞,排灰仍在進行,但當高溫的紅焦會順著未被堵塞的通道排到水冷套末端的溫度傳感器位置處時會引起溫度上升,這時灰斗內的實際料位仍可能偏高,但此控制方案下就停止了排灰動作,久而久之灰斗內的料位就會越來越高,這樣本來通過重力除塵降下來的高溫一次除塵灰又被卷揚到干熄焦氣體循環系統中, 會造成對循環風機和鍋爐管壁的磨損。

3.2.3 自動控制方案—料位控制

料位控制方案是通過在溜槽灰斗內安裝高溫物位檢測器,通過檢測物料的高低位置,然后給出信號來控制格式排灰閥的啟停的, 根據使用料位數量的不同,料位控制方案又可分為如下三種形式:

①高料位+時間控制:即現場使用一套高溫料位開關作為高料位檢測,當焦粉到達高料位時,料位計(物位檢測器)給出信號到中控室,觸發格式排灰閥開啟,同時系統計時器開始計時,10S 后

(不同現場灰斗以及水冷套管容積大小,時間上會有不同)關閉格式排灰閥,此控制方案的優點是使用料位計數量少,相對經濟,缺點是對于在格式排灰閥因故障持續保持開啟狀態的情況下,不能自動檢測出來,存在焦粉放空的風險。

②高料位+時間+低料位控制:即現場使用兩套高溫物位檢測器, 當高料位開關報警時,時間繼電器觸發計時信號,同時格式排灰閥 打開放灰,當低料位開關報警時或者設定的排灰時間信號達到時, 兩者有任意一個信號到達,格式排灰閥都自動關閉。此方案增加了 排空情況的檢測,保證了系統的安全性,當格式排灰閥有問題未能 及時關閉,排灰到低料位計以下位置后,中控室會一直收到低料位 的報警信號。

③高料位+高高料位+時間+低料位控制:此方案是在方案②的基礎上增加了高高料位的檢測,主要目的就是防止在高料位誤報帶來的誤動作。是將高料位和高高料位信號同時到來時,才執行格式排灰閥的排灰動作。

3.3 一次除塵料位儀表的應用中存在的問題

一次除塵料位儀表現有兩種型式,一種是高溫靜電容料位開關

(接觸式測量),一種是高溫微波料位開關(非接觸式測量)。 高溫靜電容料位開關雖說在干熄焦行業應用較早,業績也多,但在使用過程中存在著諸多問題,已經成為干熄焦行業的一個測量難題。靜電容料位開關基于電容技術,將無線電頻率施加在探頭上, 對周圍的環境進行連續分析,由于所有介質的介電常數和導電性均不同于空氣,當探頭接觸到介質時所引起的微小電容量的變化被電路檢測并轉換成開關信號輸出。其外觀結構如下圖所示,該原理的產品在干熄焦一次除塵應用過程中存在如下弊端:

①焦粉粘附在高溫靜電容的探頭部分上,容易產生誤報高料位。由于焦粉具有導電性,當膨料或者掛料時,焦粉會粘附在高溫靜電容料位開關上,使電容值發生變化,產生誤報。粘附嚴重時,通過調節靜電容料位開關的二次表也無法消除報警,必須人工拔出料位計,清除粘附,才能恢復正常。

②高溫靜電容料位開關物理結構導致使用壽命短。高溫電容料位開關傳感器由不同材質的材料組合制成,金屬材料的熱膨脹系數是陶瓷材料的數倍,如果灰斗內部溫度急升急降變化劇烈,不同材料的膨脹與收縮程度不同,久而久之,必然使高溫靜電容料位開關三部分之間出現變形直至出現間隙,焦粉進入電容內部,最終燒損。

③國產靜電容的問題:由于國產電容的電極和密封材料以及高溫線纜的材料的在品控上相對差一些,很難保證持續在 900℃高溫下工作,使用壽命更短,個別現場使用兩三個月就會燒壞。

隨著業主對非接觸式高溫料位的認可,非接觸的微波測量產品應用也越來越多,有的產品在使用 2~3 年后會陸續的出現誤報或者無法穿透的情況,更有其他品牌的產品則是因為其應用方案的不完善以及產品本身其穿透能力差,導致產品從安裝應用之日起就不能正常發揮作用。

由于目前不同原理的一次除塵料位開關在應用時或多或少存在的各種問題,而且此料位是連鎖動作,其誤動作會給生產帶來一系列的麻煩,使得很多業主不再信任料位計的料位控制方案,不得不將排灰方式又改為溫度控制模式或者手動排灰模式。

四、干熄爐預存室料位控制方案

4.1 預存室料位測量方案

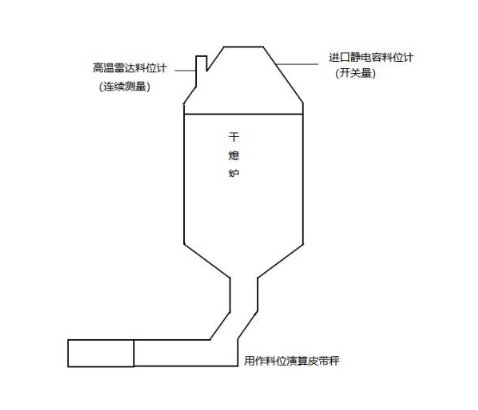

目前干熄爐料位測量的方式主要是采用靜電容料位計、高溫雷達料位計和皮帶秤組成的測量系統進行干熄爐料位的演算、控制。如下圖 4-1 所示:

圖 4-1 干熄爐料位計使用示意圖

安裝在頂椎段的高溫雷達料位計可以連續測量爐內的料位情況,連續顯示爐內的料位高度,也可以換算顯示為爐內的重量。

同樣安裝在頂椎段的靜電容料位計為高料位,用于警示料位已到高料位,不允許再次裝入或只允許再裝入一罐焦炭,防止紅焦溢出。

安裝在排焦皮帶上的皮帶秤用于測量排出焦炭的重量,可以參與干熄爐內焦炭總量的計算或者用來粗略校驗高溫雷達料位計。

4.2 預存室料位存在的隱患

對于測量連續料位的高溫雷達料位計來講,隨著雷達技術的逐步成熟,該產品的穩定性越來越好,大部分隔熱處理做的比較好的廠家都能滿足現場的測量需求。

但對于高料位限位來講,現在很多業主采用的是靜電容或者傳統的電磁波料位開關。此兩種類型的料位開關最終動作的觸發都是通過繼電器常開點或者常閉點輸出的信號,而繼電器的常開或常閉點不管是否通電、儀表是否完好的狀況下,都會一直輸出信號。

由于此處的高限位開關是最后一道全保障,平時基本上不會觸發動作狀態,料位計傳感器常年處于高溫工況下,即便是燒壞的情況下也不能保證開關一定發生動作,甚至傳感器與二次表之間通訊中斷, 信號也不會發生變化,所以中控室人員基本上很難發現。

然而通過添加焦炭來校準料位開關又存在一定的操作危險性,所以維護人員很難及時校驗現場高溫限位開關的好壞。如果因為沒有及時檢查出高溫限位開關是否完好,導致紅焦溢出,會帶來非常嚴重的生產安全事故。雖說如此嚴重的問題,但由于屬于小概率事件而往往被很多企業安全負責人所忽略。

由此來看,一款帶有自動校驗和故障指示的高溫限位開關可對現場的使用和維護是非常有必要的。

五、J-CONTROL 高溫料位解決方案

5.1 J-CONTROL 微波料位開關簡介

5.1.1 檢測原理

J-CONTROL 微波物位檢測器是基于 24GHZ 高頻微波,采用多普勒微波原理制造,由發射器和接收器組成,是非接觸式測量方式,特別適用于高溫、重載物料工況的解決方案。

微波發射器

微波接收器

5.1.2 產品優勢

J-CONTROL 微波物位檢測器在干熄焦裝置上的應用優勢:

①非接觸式測量,相對傳統接觸式料位儀表,具有穩定性好,使用壽命長等優點;

②采用高頻微波原理進行檢測,不帶任何附件情況下傳輸距離長達 110 米,增加高溫附件狀況下,一次除塵最遠可傳輸距離 90 米以上,可穿透低介電系數物質;

③發射器及接收器均為可視化窗口結構,具有就地顯示功能,產品的調試均為在線面板操作,方便檢修維護;

④發射器與接收器之間可實現四個不同頻道的通信功能,有效避免相互干擾,可滿足不同現場對于高位、高高位、低位、低低位的安裝需求;

⑤發射器與接收器為對向安裝,偏離角度≤10°即可滿足安裝需求;

⑥應用于一次除塵時,高溫附件插入深度在線可調,可適配多重現場需求;

⑦發射器自帶復位測試功能,可實現儀表的實時在線校準,尤其對于預存室高溫限位開關的應用時,可有效避免紅焦溢出安全事故的發生;

⑧J-CONTROL 可提供定制化服務解決方案,有效應對不同現場的特殊安裝需求。

5.2 J-CONTROL 高溫微波料位開關

對于干熄焦一次除塵的料位測量,儀表需要具有耐高溫、耐沖刷等特點,同時還得具有高可靠性。

J-CONTROL 的耐高溫定制產品在沒有氮氣吹掃的情況下可連續在1150℃環境下工作,同時可提供氮氣吹掃接口作為可選服務項。產品采用非接觸式測量,所有傳感器及元器件均為原裝進口產品,充分保證了產品的耐用可靠。

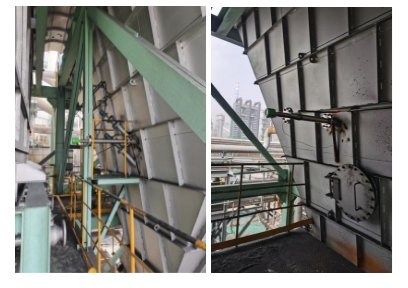

J-CONTROL 微波物位檢測器產品自 2020 年首次在萊蕪鋼鐵集團股份有限公司焦化廠使用以來,一直運行良好,從未誤報。截至目前已經有 9 家焦化企業選擇了 J-CONTROL 產品對自家現場進行改造,使用產品達 30 多套,這其中有的企業是在嘗試試點改造后對產品進行復購的。改造產品包括:高溫雷達料位計,預存室高限位料位開關, 一次除塵高溫料位開關,二次除塵料位開關。

①預存室高溫雷達料位計改造示例:

②預存室高限位料位開關改造示例:

③不同形式灰斗一次除塵高溫料位開關改造示例:

④二次除塵灰斗料位開關改造示例:

⑤榮譽證書: