鉆石會員

鉆石會員

已認證

已認證

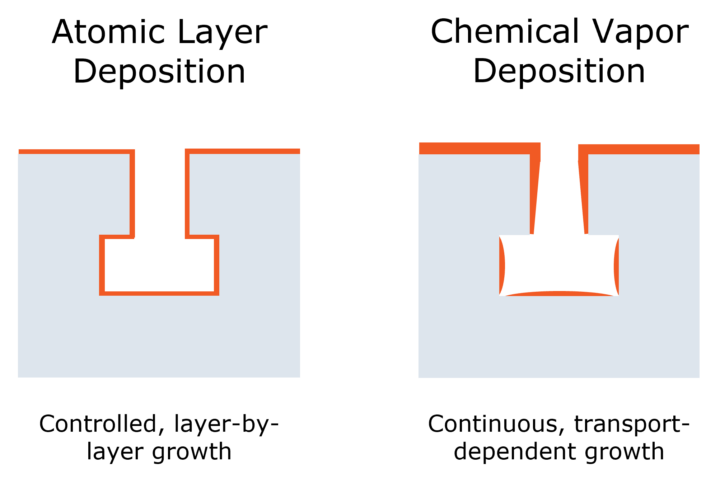

作為一種高度精確且可控的薄膜制造工藝,原子層沉積(ALD)正被用到越來越多的應用中。但還有很多朋友提問化學氣相沉積(CVD)和原子層沉積(ALD)的區別,那么今天我們從反應效率、均勻性以反應溫度三方面來進行說明。

原子層沉積(ALD) 是一種基于連續使用氣相化學過程的薄膜沉積技術; 它是化學氣相沉積的一個子類。大多數ALD反應使用兩種稱為前體(也稱為反應物)的化學物質。 這些前體以順序的、自限性的方式一次一個地與材料表面反應。通過反復暴露于單獨的前體,薄膜緩慢沉積。ALD是制造半導體器件的關鍵工藝,也是合成納米材料的工具集的一部分。

在化學氣相沉積(CVD)中,前驅體被同時且連續地引入反應器中,這些前驅體在熱基材表面相互反應。沉積速度可能比ALD更高,但涂層的粘附性較差,不夠致密,而且不均勻。 由于CVD缺乏自鈍化作用,因此也不可能形成均勻的高深寬比涂層。CVD 工藝由于在溝槽或孔內前驅體濃度較低,導致厚度比基材表面低得多。CVD通常還需要較高的襯底溫度。 ALD原子層沉積的優勢 1、通過控制沉積循環次數,可以以亞納米精度控制薄膜厚度,具有出色的可重復性。 2、涂層具有非常低的粗糙度,并且完全遵循基材曲率。 3、完美的3D共形性和100%階梯覆蓋:在平面、內部多孔和顆粒樣品周圍均勻光滑的涂層。 4、涂層甚至會在基材上的灰塵顆粒下方生長,從而防止出現針孔。 5、由于與表面的共價鍵或有時甚至滲透(聚合物)而具有出色的附著力。它甚至粘在聚四氟乙烯上! 6、易于批次擴展(許多基材可以堆疊并同時涂覆,具有完美的涂層厚度均勻性)。 7、大面積厚度均勻,甚至超米尺寸。 8、敏感基板的溫和沉積工藝,通常不需要等離子。 9、寬工藝窗口(對溫度或前體劑量變化不敏感)。 10、低缺陷密度 11、它可以是非晶態或結晶態,具體取決于基材和溫度 12、通過三明治、異質結構、納米層壓板、混合氧化物、漸變層和摻雜的數字控制定制材料特性。 13、氧化物、氮化物、金屬、半導體等的標準、易于復制的配方。 14、所有類型的物體都可以鍍膜:晶圓、3D 部件、膠卷、多孔材料,甚至是納米到米尺寸的粉末。 15、鍍膜設備堅固耐用、易于操作且可擴展,無需超高真空。甚至大氣 ALD 也是可能的。

原子層沉積工藝的效率

眾所周知,原子層沉積(ALD)工藝的生長過程相當緩慢,大約每cycle1個原子層需要1s左右。然而,一些變體要快得多,特別是快速優化的流動反應器(1-5nm/秒)和空間 ALD(1-10nm/秒)。

然而,由于 ALD 工藝固有的自鈍化特性,可以將數千個基材裝入反應器中,從而使每個零件的涂覆速度極快、均勻且可重復!或者,可以使用卷對卷 ALD,其中當使用許多涂布頭時,卷速可以很高(與空間ALD相比)。

但當ALD應用于粉末等高比表面積基底時,由于吹掃需要消耗大量時間,因此每個cycle的生長時間會更長,甚至長達1小時。

原子層沉積需要的溫度

在 ALD 中,適合沉積的基板溫度范圍為室溫至 800℃,但大多數沉積發生在100-200℃左右。當溫度高于100°C時,通常用作反應物之一的水蒸氣會從基板和壁上快速蒸發,因此使用高于100°C的溫度,前驅體之間的循環速度會更快。

在高溫下,某些材料可以實現外延生長。若沉積層與基底晶型匹配,即可形成單晶涂層,這就是所謂的原子層外延!

原子層沉積工藝支持的涂層類型

1、氧化物:Al2O3、CaO、CuO、Er2O3、Ga2O3、 HfO2、La2O3、MgO、Nb2O5、Sc2O3、SiO2 、Ta2O5、TiO2、VXOY、Y2O3、Yb2O3、ZnO 等;

2、氮化物:AlN、GaN、TaNX、TiAlN、TiNX 等;

3、碳化物:TaC、TiC 等;

4、金屬:Ir、Pd、Pt、Ru 等;

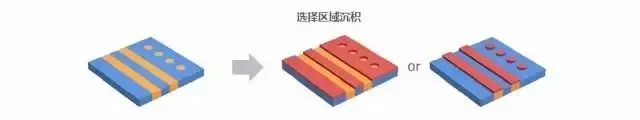

5、硫化物:ZnS、SrS 等; 6、氟化物:CaF2、LaF3、MgF2、SrF2等; 7、生物材料:Ca10(PO4)6(OH)2(羥基磷灰石)等; 8、聚合物:PMDA–DAH、PMDA–ODA 等; 還可以使用ALD進行摻雜和混合不同的結構,形成金屬有機雜化物。 ALD潛力不斷拓展 例如,一項大有潛力的應用就是利用原有選擇性膜的選擇區域沉積。研究人員目前正在研發在特定位置沉積金屬和電介質的方法,本質上來說,這是一種不同的圖形化方式。 選擇性第一次成為了最重要的膜性質,并對5nm至3nm技術節點的集成至關重要。ALD也正被探索用來改進覆蓋控制,或被用以將新圖形準確地對接到現有的圖形上。 對下層電觸點的任何偏移或錯位都會減少傳導率,并給芯片的性能帶來負面影響。 預計原子層工藝將在推動先進半導體制造方面發揮越來越重要的作用。作為一項關鍵的技術支持,ALD將持續發展,被集成到下一代設備中,用以應對新的結構和縮放策略的挑戰。